推动智能化技术与煤炭行业融合发展—提升煤矿智能化水平

总体设计:

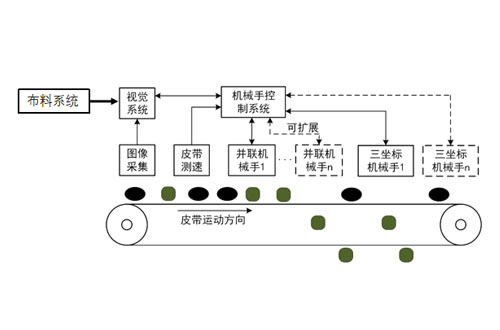

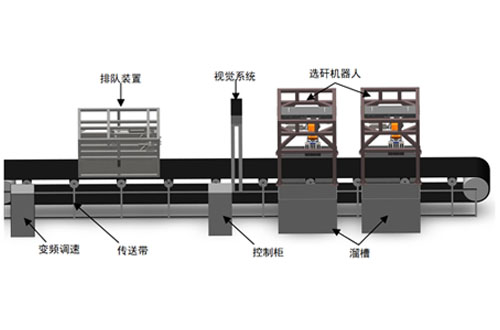

智能选研机器人系统由视觉检测系统和机械手系统两部分构成,一套视觉装置可配置多台机械手。机械手末端可根据应用现场实际工况灵活选择拨手和抓手。

在图像采集区域前的皮带上安装物料排队装置,物料经过排队装置后排成左右两列,便于机械拨手工作。相机根据编码器检测的皮带位移信号触发,确保对皮带经过物料的全覆盖采样。经视觉识别系统高速处理后将物体的类型、尺寸、位置、拍照时刻等信息传送给机械手控制系统,自动最优分配给相应的机械手动作准确地将煤块或者研石分拣出皮带。当被推物体与非被推物体并排时,由并联机械抓手对其处理,实现分拣。当处理量大时,可直接在后面串联多台机械手。

视觉识别方案:

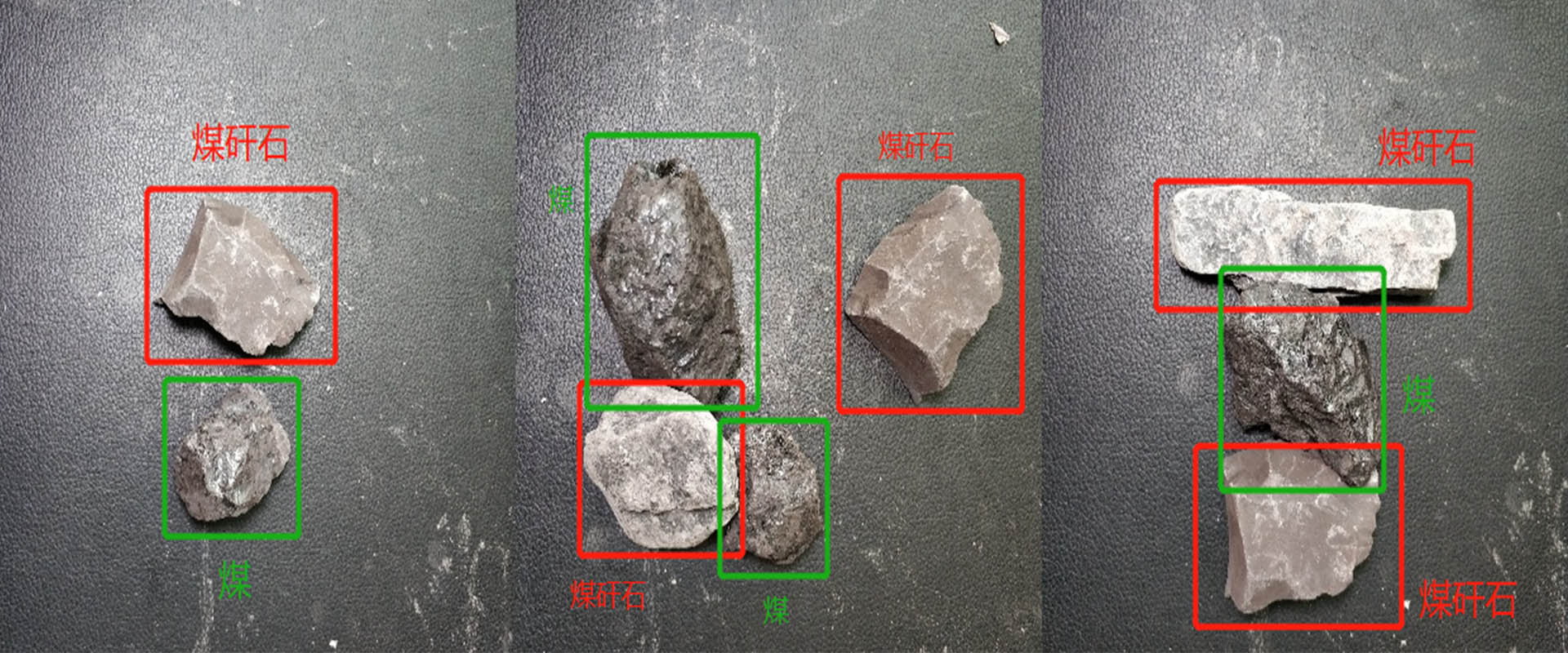

视觉识别系统首先采用 Retin ex 增强AMSR 算法模型对图像进行增强处理,然后基于 CornerNet-SqueezeNet算法建立视觉识别模型。

CornerNet 中使用堆栈沙漏网络结构作为网络主干。

通过特定相机采集大量现场图片,经过有丰富煤研识别经验的人员标定图片后,训练视觉算法模型,不断提升识别率。

机械拨手、抓手设计方案:

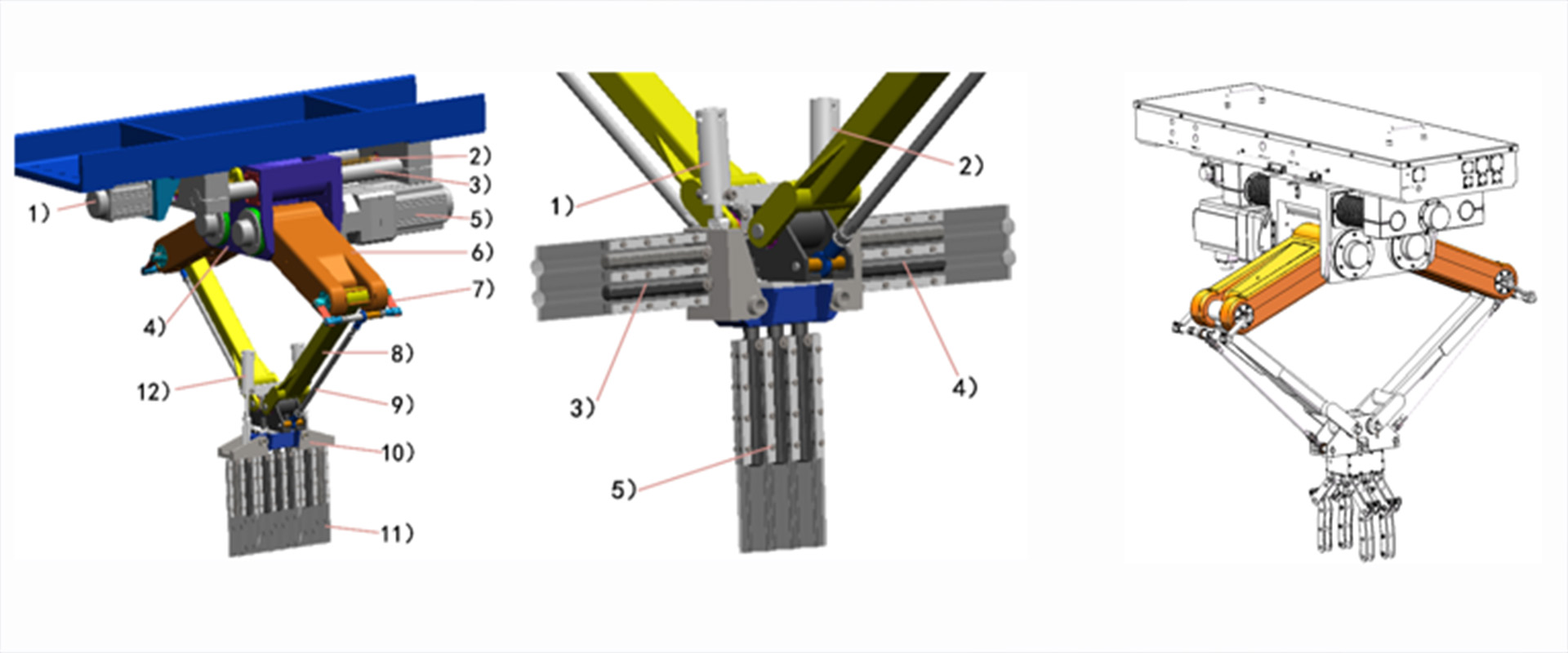

拨手横向运动范围800mm,上下运动范围 300mm,未端横向推力 20kg,一个动作周期1S,拨动过程中可追踪皮带运动。手爪由7根拨杆构成,其中中间3 杆固定安装,在Y 向宽度50mm,两侧的各2杆可绕X轴摆动,总宽度150mm,根据煤研石大小自动调整拔杆数量。

抓手横向运动范围 800mm,上下运动范围 300mm,末端抓力10kg,一个动作周期 2S,抓取过程中可追踪皮带运动。可根据煤研石大小设计不同规格。

控制系统设计方案:

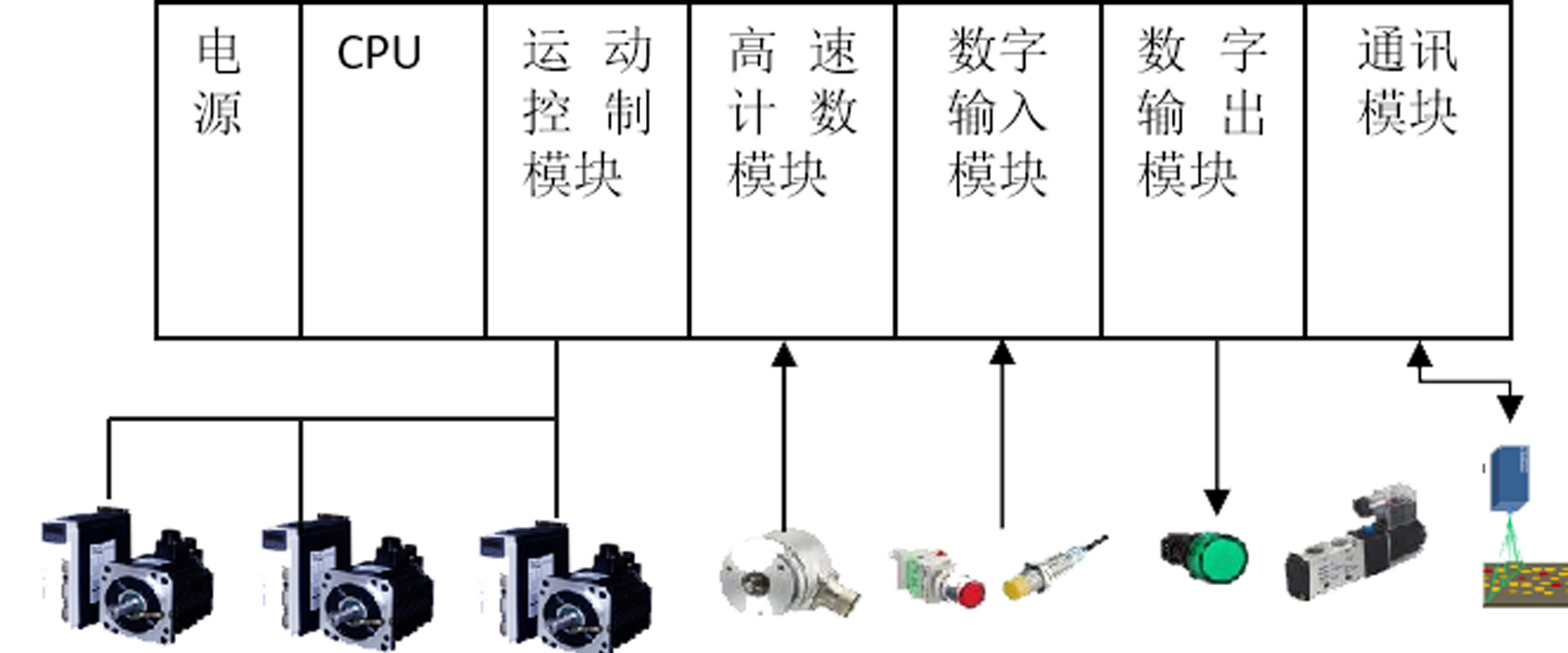

通讯模块接收来自视觉识别系统的推送对象所在队列、尺寸大小、拍照时前后左右位置等信息。在每次拍照同时向 PLC发出触发信号。编码器与皮带托掘轴连接,高速计数模块测试托轴的转角。如下图

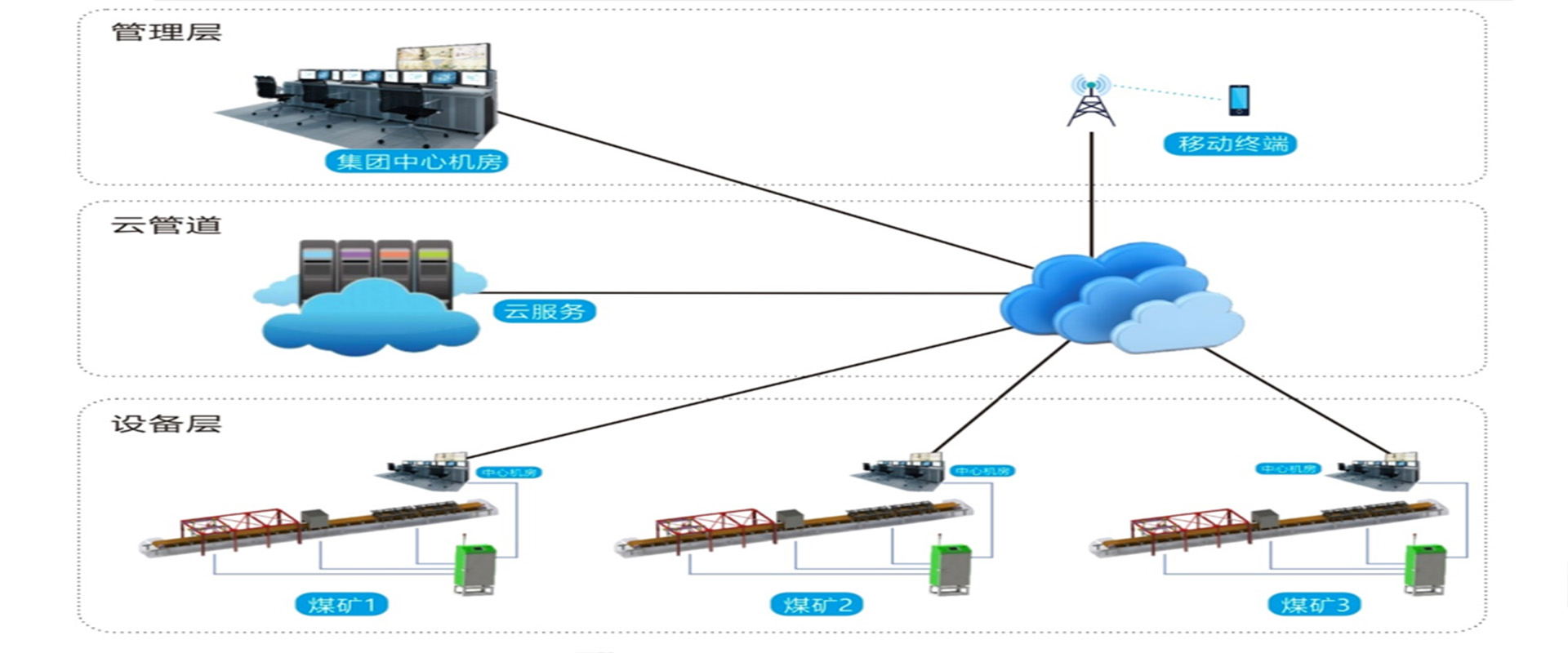

远程控制系统设计方案:

利用5G 技术,实时获取生产设备的运行数据,通过云端实现对各节点设备的远程控制和数据存储分析。